前言

随着市场对光学玻璃性能要求的提高和对新产品的研发,寻找更好的光学玻璃工艺参数以及缩短研制周期成为必然。耐驰差示扫描量热仪DSC 404 C能够检测并分析材料的热效应,能更加快速地得知玻璃在熔制过程中玻璃化转变、熔融、析晶温度、热焓变化情况以及原料纯度分析情况。

样品粒度及装填方法

样品基本上采用粉末状(玻璃粉末试样的粒度均通过300目筛),样品的颗粒度大小对差热曲线有明显影响,所以当相同的物质进行比较时,需要确保每种样品颗粒大小范围要相同。

样品的装填情况对差热曲线也有影响,可以用镊子把装有样品的坩埚尽可能反复在桌面上下敲落几次,使得样品薄而均匀的平铺在坩埚底部。

DSC在玻璃热性能测试中的应用

以下的例子可以看出DSC在玻璃热性能测试中的应用。

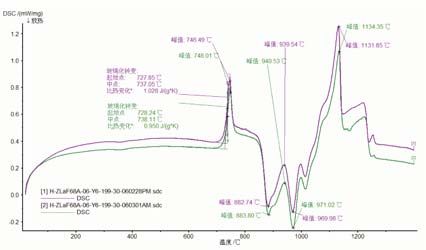

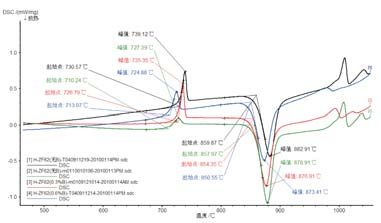

对于玻璃样品(见图1),从DSC曲线上可以清楚地看到玻璃在加热过程中的吸放热情况和对应的相变温度,从而有利于分析和制定玻璃的出炉控制温度,也可为玻璃的退火和压型工艺等提供参考温度。

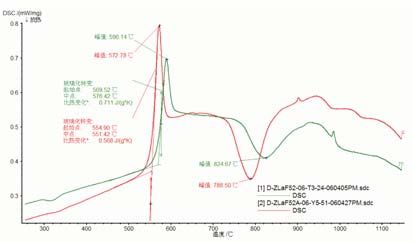

图1是同一批次H-ZLaF68A玻璃样品的DSC曲线图,由图所示可看出样品DSC的重现性较好。图2是不同批次D-ZLaF52玻璃样品的DSC曲线图,从图示可看出不同批次样品的DSC差异。

|

| 图1 同批次H-ZLaF68A玻璃样品的DSC曲线图 |

|

| 图2 不同批次D-ZLaF52玻璃样品的DSC曲线图 |

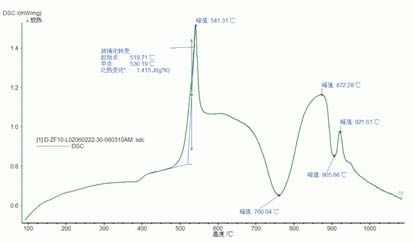

图3是D-ZF10玻璃样品的DSC曲线图,由图可得:它的玻璃化转变起始点温度是520℃,峰值温度是 541℃,用膨胀仪测得的Tg是507℃,Ts是548℃。对应于它的退火测试温度为:491℃,应变点测试温度为: 459℃。对应于它的晶体温度测试区域,析晶上限温度为1100℃,较严重析晶温度为1000℃,最严重析晶温度为910℃(用玻璃在1200℃保温4小时,取出自然降温的方法测试它的析晶情况)。从以上数据与DSC曲线图上的对应区域温度相比较,可以看出DSC分析测试的参考价值。

|

| 图3 D-ZF10玻璃样品的DSC曲线图 |

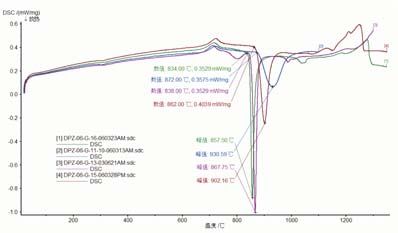

图4是不同批次微晶玻璃样品的DSC曲线图,由图可得:在要开始析晶的拐弯处,很容易为微晶玻璃的晶化提供快速准确的热处理温度。

|

| 图4 不同批次微晶玻璃样品的DSC曲线图 |

图5不同批次玻璃样品的DSC曲线图,从图示上可看出,不同配方玻璃在熔制过程中的不同阶段的温度特性,它可以提供快速准确的熔制工艺和热处理温度。并由此选择更好的配方和工艺。

|

| 图5 不同批次玻璃样品的DSC曲线图 |

DSC在玻璃原材料纯度分析中的应用

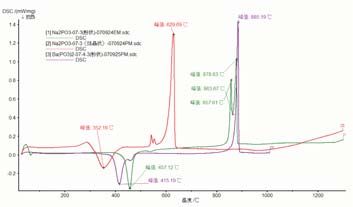

对于纯原材料分析(见图6),由于每一种纯物质只对应一个熔融峰,所以用DSC能很快分析出原材料是否较纯或是否含有其它物质。但由于对应的许多纯物质的标准物质不容易找到,所以DSC不能定量确定其物质的含量。一般常用比较好的原材料作为比较物进行测试比较。

图6 三种原材料样品的DSC曲线图,当时怀疑 Na2PO3-07-3(粉状)与Na2PO3-07-3(结晶状)原料有有问题,由图可得:Na2PO3-07-3(粉状)原料应属于 Ba(PO3)2,并还可以看出,此原料质量不是很好。

|

| 图6 三种原材料样品的 DSC曲线 |

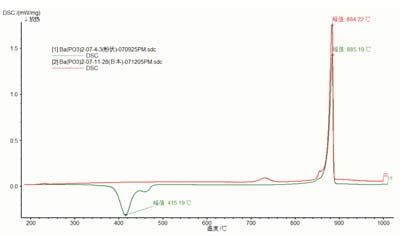

图7 两种Ba(PO3)2原料样品的DSC曲线图,从图示上可看出,两种原料的差异。用此方法能快速地叛定原料是否较纯。

|

| 图7 两种原材料样品的DSC曲线图 |

以上图例可以得出:DSC能快速地反映出玻璃在加热过程中的吸放热状况和此过程的温度变化特征。如转变温度、熔化温度、分解温度、析晶温度等,这在产品开发、研制以及原料纯度分析等过程中有着不可估量的作用。但同时也存在一些不足,它不能正确反映玻璃实际出炉时的析晶温度,也不能正确反映玻璃实际的退火温度。对原材料的测试也只能反映原材料是否纯,而不能反映其纯度的多少。这些都有待于在今后的测试研究中进行不断的探索思考。也是今后探索研究的方向。

影响差热曲线形状的因素

1、加热速度

升温速度对差热曲线的形态和峰值有明显的影响。加热速度的选择主要根据样品的称重量、传热性质、参比物、加热炉及仪器灵敏度而定。传热差的样品,仪器的灵敏度要高,加热速度以慢为宜。对于导热较差的玻璃常用为5~10℃/min。

2、样品颗粒大小

样品粒度小,比表面大,加速表面反应,加速热分解,易于紧密堆积,内部导热良好,温度梯度小,DSC峰温和起始温度均有所降低。

3、样品量

样品量小,样品内的温度梯度较小,有利于气体产物扩散,使得化学平衡向正向发展,峰形较窄,峰值温度较低,但是更“真实”一些,DSC峰较小,相邻峰(平台)分离能力增强。

样品量大,能增大DSC检测信号,有利于检测微小的热量变化,样品内温度梯度较大,气体产物扩散亦稍差,峰形加宽,峰值温度向高温漂移,该现象对于导热性能比较差的样品尤其明显,相邻峰(平台)趋向于合并在一起,峰分离能力下降。

对于导热性较差的玻璃其样品量视其在熔制过程中的热特征而定,一般用量为6-12mg。