1、前言

随着人们审美要求的提高,追求涂料的高度美感已成为一种趋势。金属感或珠光效果的粉末涂料能展现一种从水晶般金属光泽到丝缎般珍珠明亮的豪华装饰效果,因而广泛于家具饰品,运动器材和汽车等的喷涂。这种装饰性粉末有别于纯环氧、纯聚酯、丙烯酸类等功能性粉末涂料,虽然可赋予底材一定的保护性,但涂膜耐候性、防腐蚀性和耐热性等不如专用的功能性粉末。

2、金属粉颜料和珠光颜料的种类与特性

用于粉末涂料的金属粉颜料和珠光颜料通常为鳞片状粒子,市售产品的粒径D50为3~75μm,包括铝粉(俗称银粉)、铜粉(称为金粉)、锌粉、镍粉、不锈钢粉,以及表面包覆于氧化物的无机云母片粉(俗称珠光粉)。粉末涂料中铝粉用量最大,其次是铜金粉和珠光粉、锌粉、不锈钢粉常在防腐涂料中使用。这类颜料因其特性不同而在粉体涂料中所扮演的角色也不同(见表1)。

表1 粉末涂料中常用的金属粉颜料和珠光颜料

| 颜料 | 组成 | 性质 | 主要类型 | 包覆膜成分 | 制备方法 | 主要供应商 |

| 铝粉 | 金属铝 表面处理剂 | 鳞片状 银灰色 相对密度2.55 有还原性 易氧化 | 漂浮型 非漂浮型 | 丙烯酸 C12~22烷酸 油酸 月桂酸 蓖麻油酸 二氧化硅 | 雾化法 干式球磨法 湿式球磨法 | 班德鲁兹 舒伦克 爱卡 章丘鲁邦 |

| 铜粉 | 铜锌包膜 | 铜合金 鳞片状 易氧化 易与酸碱反应 | 青光金 红光金 青红光金 | 有机润湿剂 C18脂肪酸 | 气动雾化法 | 五星行 爱卡 舒伦克 |

| 珠光粉 | 云母片 金属或非金属氧化膜 | 单斜晶系 玻璃光泽 具有惰性无机或 有机包膜 | 银白类 幻彩类 着色类 | 有机包膜 无机包膜(金属或非 金属氧化物包膜) | 湿法工艺 | 默克 欧克 坤彩 亿纳 泰珠 |

3、金属粉颜料和珠光颜料的应用

3.1 铝颜料

铝粉颜料是目前工业应用最为普遍的一种片状效应颜料,分为浮型和非浮型两大类非浮型铝粉占据绝大部份市场份额超过80%;非浮型铝粉包括粒径较大带有水晶光泽的品种和粒径较细呈丝缎光泽的品种因表面经过有机物色膜具有良好的颜料润湿性,右粉末涂层中分布均匀。浮型铅粉大多数排列在庶膜表面呈现明亮甚至有镀铬效果的涂膜外观,遮盖力优异,金属铝粉在粉末涂料或涂膜表面呈现的特性如下。

3.1.1 遮盖和屏蔽作用

铝粉呈鳞片状、基片的径/厚比约为(40:1)~(100:1)粒子在涂膜中呈多层平行排列形成连续的多道铝粉层遮盖了底材,对入射光产生反射,各层铝粉之间的孔隙互相交错,切断了涂膜的毛细孔和外界水分的通路,使水汽进入涂膜到达底材变得很困难(图1)。

|

| 图1 金属铝粉在涂膜中的排列 |

3.1.2 光学特征

铝粉是由光泽高颜色浅、纯度高的金属铝制成的,经过特定工艺加工使铝粒子表面光滑平整对波长为280~400nm的可见光、红外光、紫外光的反射率达60%~90%,呈银白光亮的外观。

3.1.3 “随角异色”效应

铝粉具有金属光泽和平行于被涂物表面排列的特性在透明或遮盖力较差的涂科体系中铝粒子的光泽度和颜色深浅随入射角和观测角的变化而产生光和色的变化通常称之为“双色效应”或“干涉效应”,当然铝粉的良好平行定向排列是产生该光学效应的前提。

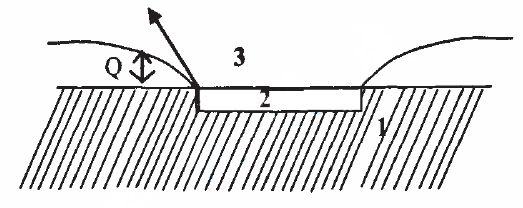

3.1.4 漂浮性

生产过程中鳞片状的铝粉表面采用高级脂肪酸包膜处理,铝粉表面的脂肪酸有两个吸附层外层脂肪酸的亲油基与内层脂肪酸的亲油基相连结而使羧基向外,故铝粉终脂肪酸包膜后为疏油型粉末熔融流平时铝粒在“贝纳德涡流”作用下向涂膜表面迁移,使铝粉浮在涂层表面(图2)。

|

| 注 1-涂层 2-铝粉鳞片 3-气体外界 Q-接触角 图2 粉末熔融流平时铝粉漂浮于涂膜表面的过程 |

当铝粉表层没有脂肪酸(或其他有机物)包膜时铝粉的漂浮力较小难以迁移至涂膜表面影响铝粉漂浮能力的因素还有脂肪酸种类,铝粉鳞片的径/厚比,铝粉加工工艺和温度铝粉的粒径等。

非浮型铝粉表面处理工艺是选用不饱和脂肪酸包膜或改变铝粉研磨温度,使铝粒子与包覆膜的整体比重增大.呈现出疏油特性。

3.2 铜金粉

普通的铜金粉是一种浮型片状颜料,由一定比例的铜、锌和铝合金经熔炼、球磨分级制成所需要的产品,铜含量不同所制成的铜金粉色相会有差异,如青金、红金、古铜金等系列产品铜金粉粒径越粗,金属感越强,遮盖力较差。在涂料配方中的用量较多,相反粒径越小,金属感越弱,色泽也越柔和,遮盖力增强。粉末涂料配方设计师可根据客户要求选用不同粒径和色相的铜金粉品种。

铜金粉粒子表面可包覆一层有机材料,以降低铜金粉的密度,并增加其表面张力,提高耐温性,不同种类的铜金粉在不同气候及化学环境中可能发生变色,使涂膜光泽降低。

3.3 珠光颜料

珠光颜料具有珍珠光泽,是在云母基材表面包覆二氧化钛等材料。包膜颜料对光产生多重反射和透射使之呈现珠光效果,包膜金属氧化物材料不同,所产生的干涉光效果也就不同,呈现的珠光色泽变化很大甚至产生“色转移效应”。目前珠光颜料的色相分为银白、幻彩和着色类,珠光颜料经过表面化学改性和包膜改性,适应所有天然和合成树脂体系,也适用于热固性和热塑性粉末涂料。

4、效应粉末涂料的制备方法

效应颜料赋予粉末涂料独特而炫目的视觉效果,适用于各种树脂体系。效应粉末涂料的制备方法主要有以下三种。

4.1 熔融挤出法

常规的粉末涂料生产方法是将配方中的所有原材料混合挤出粉碎过

筛,而大多数的片状效应颜料在加工过程中往往因螺杆的高剪切力作用而被破坏。效应颜料的片状结构在高速粉碎过程中将严重受损导致颜料定向性差,粉末涂料的金属效果或珠光效果降低。目前只有金属锤纹粉可以通过熔融挤出的加工方法得以实现。

爱卡公司开发出一种可以直接挤出(内挤)的无尘金属粉颜料Powdersafe系列产品。采用熔融挤出工艺用其制备粉末涂料非常方便,而常用的后混工艺和邦定工艺均需要额外的加工步骤,另外熔融挤出的金属粉末涂料在涂装和过喷粉回收过程中没有金属颜料分离现象,这种颜料的不足之处是用量大,成本高,无法得到完全遮盖且具细腻效果的涂膜。Powdersafe的粒径范围是D50 15~60μm。

4.2 干混法

即将处于“干燥”状态的效应颜料加入已经磨细的粉末涂料底粉中,常用的后混设备为“V”形罐或锥形罐存在的弊端是混合效果与底粉的密度电性能,粒径以及粒子形状有关,在涂装及过喷粉回收时易出现金属粉与底粉分离的现象,使用稳定性差。

4.3 邦定法

即将片状金属颜料或珠光颜料在一定的温度下粘结到底粉颗粒表面,邦定机在惰性气体N2保护下使底粉和效应颜科流化悬浮,搅拌桨与物料颗粒之间以及物料颗粒相互间的运动速度不同产生摩擦热能,使物料温度升高,底粉软化而将颜料粘结其上。邦定金属粉末具有效应颜料,用量少,不易发生效应颜料与底粉的分离,回收利用方便,但邦定粘结工艺对底粉的软化点,邦定温度、邦定时间的控制非常严格,邦定效果与设备设计和工艺操作也有着密切关系。

5、工艺控制要点

5.1 效应颜料与着色颜料的选择

制备效应粉末涂料时,余膜的遮盖力取决于金属粉颜料,而不是着色颜料,应当选用着色力差或透明的颜料与金属粉颜料配用,不用或少用遮盖力强的颜料。应当根据需要选择适合室外粉末和室内粉末用的效应颜料,效应颜料部分供应商及产品见表2。

表2 效应颜料主要供应商及产品

| 供应商 | 铝银粉 | 铜金粉 | 珠光粉 |

| ECKART 爱卡 | PCS系列 PCR系列 PC系列 | BP83840 BP53841 AT CT XT系列 DOROLAN系列 | XT系列 3001 2001 1001 4001 4002 5001 |

| Schlenk 舒伦克 | POWDAL系列 170 320 23 43 62 56 71 92 340 310 XT系列 3100 3200 3400 | 2280/N 2250/N 4117/N | |

| Benda-lutz 邦德鲁兹 | AL2081 AL2081A AL2091A AL7080 AL76247S AL7642SI | G2021 G2071 G7731 G7761 | |

| 五星行 | PTR3F 3F PTRIF LINING395 PTR6500 SR450 |

5.2 树脂的选择

效应颜料大多经过表面包膜处理(如脂肪酸金属和非金属氧化物等),效应颜料的定向性与树脂体系的反应活性单体结构等有很大关系,目前粉末涂科以环氧,聚醋混台型居多室外纯聚酯金属粉也逐渐得到开发应用,选用聚酯是关键,不同厂家的聚酯同比例配方,涂膜外观呈现的金属感和性能有所不同。

粉末涂料所用的树脂均为高分子聚合物,树脂的玻璃化问题Tg,分子量和分子量分布等指标对树脂性能影响很大,在不影响涂料熔融水平流动性的前提下,分子量稍大的树脂更有利于金属颜料的定向。

5.3 颜料及助剂的选用

粉末涂料用填料主要为硫酸钡、碳酸钙、硅微粉、高岭土、滑石粉、云母粉等,粒径2~10μm,使用填料时关键要控制好粒径分布,大颗粒(D50 ≥10μm)对涂膜延展性的负面影响大于小颗粒。随着涂料技术研究与原材料应用技术的提高,纳米填料和表面包膜填料逐渐引入粉末涂料。制备效应粉末涂料时助剂的应用也非常重要,例如制造闪烁光亮的涂膜,流平剂用量可稍多一些(调节体系流动性),控制体系胶化时间为2.5~6min,已保证片状颜料调整至最有效的闪光角度。定向排列剂,疏水气相二氧化硅等的应用有助于特殊光学效果的实现。为了增加涂膜表面的耐划伤性和抗污性,还可选用相应的蜡粉,通过内剂或外混达到目的。

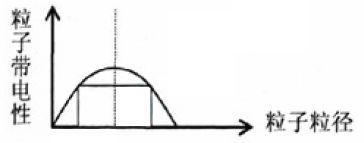

5.4 底粉粒径的控制

不论是“干混法”还是“粘结法”(邦定工艺),底粉粒子的带电性,表观比重,平均粒径,粒子形状以及超细粉(D10≤10μm)含量对后段工艺均有影响。金属粉颜料用量控制不当将带来一系列涂装施工问题,如上粉欠佳,易产生掉粉,堵枪头等。粉末粒径与带电性的关系见图3,金属粉末涂料的平均粒径40~50μm,超细粉含量小于12%时涂料带电性最佳。

|

| 图3 粉末涂料粒子粒径与带电性的关系 |

5.5 效应粉末涂料的施工

粉末涂料一般采用电晕枪喷涂或摩擦枪喷涂。摩擦枪喷涂不适于金属粉末涂料的喷涂,建议采用电晕喷枪喷涂效应粉末涂料。喷枪施工时涂装系统须有良好的接地,并设定较低的静电电压和出粉量,防止喷涂时打火,长时间喷涂须注意清理枪头与电极针。

为了防止批次间产品的涂膜效果差异,建议回收粉与新粉混用比例控制为1:4,尽量保持喷涂条件的稳定,静电电压不大于80kv。为保证喷涂稳定性和成本需要,颜料粒径应控制在D50≤15μm的铝粉含量≤1.5%,粒径D50≥15μm的含量在4%以下。

6、结论

效应颜料虽给予粉末涂料丰富的外观效果,但使用效果收涂料体系的影响极大,效应颜料在粉末涂料中的应用技术远不及在液体颜料中的应用成熟。随着粉末涂料技术的不断改进,效应颜料在粉末涂料中应用的关键技术将逐一解决,效应颜料的广泛使用将大大提高粉末涂料的附加值和涂膜外观,赋予涂膜产品更强的竞争力。