| 相关定义 |

一种使悬浮在流体中的固体颗粒下沉而与流体分离的过程。它是依靠地球引力场的作用,利用颗粒与流体的密度差异,使之发生相对运动而沉降,即重力沉降。重力沉降是从气流中分离出尘粒的最简单方法。只有颗粒较大,气速较小时,重力沉降的作用才较明显。

| 重力沉降室原理 |

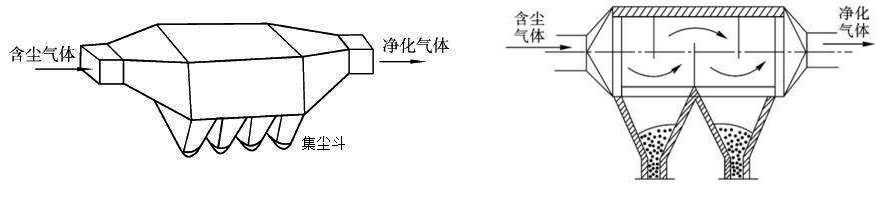

重力沉降室被用于从气流中分离较大的颗粒(直径通常大于100μm)。在沉降室中,颗粒受重力的作用从缓慢流动的气流中分离出来,并将沉积到仓底或集尘斗中,而气体继续流走。必需注意的是,气体离开沉降室时,出口气速要足够大,以确保残留在气流中的颗粒不再沉降,造成固体颗粒的堆积,从而堵塞管道的水平部分。

| |

| 简单重力沉降室结构示意图 | |

|  |

| 单层重力沉降室 | 多层重力沉降室 |

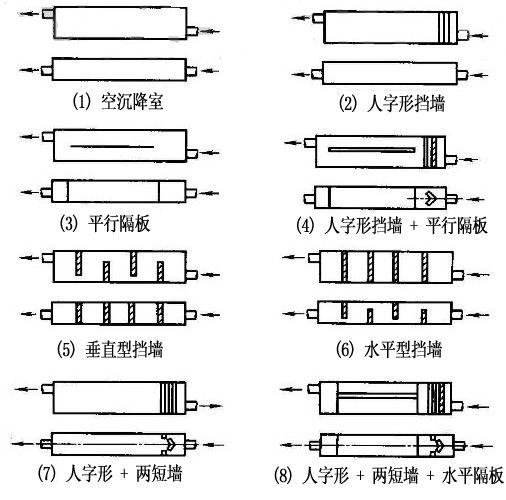

| 重力沉降室结构形式 |

重力沉降室的结构一般分为水平气流沉降室和垂直其流沉降室。水平气流沉降室在实际运行时,都要在室内加设备各种挡尘板,以提高除尘效率。沉降室也可用喷嘴喷水来提高除尘效率。

| 重力沉降室的设计与计算 |

理论上,可以设计一个足够大的沉降室,以高效分离小粒径颗粒,但由于尺寸或造价的问题,该方法通常不可行。实际应用中,在气流中有一些大的颗粒(直径超过100μm)的情况下,沉降室通常用在其他分离设备之前,用做预分离器,因为大颗粒会损坏二级分离设备,其中一个最普遍的例子是用来分离并去除从喷砂清洁器中出来的一些坚硬和具有磨损性的喷砂材料。尽管旋风分离器可以用较小的体积达到更好的分离效果,但考虑到沉降室的物理设计简易、压降低、抗颗粒的摩损等因素,通常会选用沉降室。

沉降室可按如下公式进行设计:

| ----------- Eq 1 |

其中:

V = 沉降室的有效容积 (除去集尘斗的容积),m3

td = 直径为d的颗粒沉降要求的时间,s

Q = 气体流量,m3/s

和

| ----------- Eq 2 |

其中:

td = 直径为d的颗粒沉降要求的时间,s

h = 除集尘斗外,沉降室的有效高度,m

UT = 所收集颗粒的终端沉降速度,m/s

下表为在沉降室设计中一些终端沉降速度UT的值。

| 颗粒直径, μm | 终端沉降速度 m/s |

| 0.1 | 8.7 × 10-7 |

| 0.2 | 2.3 × 10-6 |

| 0.4 | 6.8 × 10-6 |

| 1 | 3.5 × 10-5 |

| 2 | 1.19 × 10-4 |

| 4 | 5.0 × 10-4 |

| 10 | 3.00 × 10-3 |

| 20 | 1.2 × 10-2 |

| 40 | 4.8 × 10-2 |

| 100 | 2.46 × 10-1 |

| 400 | 1.57 |

| 1000 | 3.82 |

注:颗粒密度 = 1000 kg/m3, 空气温度为20℃,压力为1bar。

假设一个沉降室的气体流量为2.8 m3/s,宽度为3.05 m,高1.83 m,用于收集直径为400μm的颗粒,颗粒密度为1000 kg/m3,并且气体为标准状态下的空气,那么需要沉降室的长度是多少呢?

高度h = 1.83 m,从表1中可知,UT = 1.57 m/s,从方程 (Eq 2)可得:

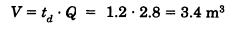

再由方程 (Eq 1),得:

用公式 V = L×B×h 计算L, L=沉降室长度 m, B=沉降室宽度 m,如下:

该计算方法仅可用于设计,而不能准确估算某直径颗粒的分离效率,此外,仅在以下情况下设计沉降室时可用这些公式:

1、气体在沉降室的整个横截面内均匀流动;

2、沉降室内气体流速低于所收集颗粒的拾取速度(pick-up velocity),如颗粒的拾取速度未知,可选用3 m/s。

下表为一些常见物质的拾取速度

| 材料 | 拾取速度 m/s |

| 铝屑 | 4.3 |

| 有色金属铸造粉尘 | 5.7 |

| 氧化铅 | 7.6 |

| 石灰石 | 6.4 |

| 淀粉 | 1.8 |

| 钢粉 | 4.6 |

| 木屑 | 3.9 |

| 重力沉降室的应用 |

重力沉降室具有结构简单,投资少,压力损失小的特点,维修管理较容易,而且可以处理高温气体。但是体积大,效率相对低,一般只作为高效除尘装置的预除尘装置,来除去较大和较重的粒子。例如一些电厂锅炉烟尘和耐火材料原料的粉尘处理,会选用重力沉降室。