天津渤海化工集团有限责任公司40万t/aABS树脂生产项目于2008年开工建设,随着《合成树脂工业污染物排放标准》(GB31572-2015)及《工业企业挥发性有机物排放控制标准》(DB12/524-2014)的先后颁布,以及2018年1月国家环保部发布的《关于京津冀大气污染传输通道城市执行大气污染物特别排放限值的公告》(公告2018年第9号),自2018年10月1日起,应执行二氧化硫、氮氧化物、颗粒物和挥发性有机物特别排放限值。因此,ABS生产装置HRG单元絮凝线干燥尾气原有治理措施急需提升改造以达到最新排放标准,为企业正常生产提供环保支撑。

1 现有排放污染源及治理措施

1.1 ABS生产装置概况

该公司ABS树脂装置采用美国GE公司乳液接枝-本体SAN掺混法专利技术。该方法以丁二烯为原料,采用乳液聚合法制备聚丁二烯胶乳(PBL);用聚丁二烯胶乳、SM和AN为原料以乳液接枝共聚法制备HRG树脂;以SM和AN为原料,用本体法制备SAN,然后采用掺混法将HRG树脂、SAN树脂以及添加剂熔融挤压造粒制成ABS树脂产品。该装置由聚丁二烯乳胶(PBL)、高橡胶接枝(HRG)、SM-AN聚合(SAN)和掺混四个生产单元组成,厂区现有2套ABS树脂装置,分两期建设,设计生产能力40万t/a。

1.2 HRG工艺流程及污染源

来自PBL单元的聚丁二烯胶乳和来自厂内罐区的SM、AN及甲基丙烯酸甲酯经精确计量后加入到HRG反应釜中,同时加入一定量的乳化剂。在聚合反应过程中,先后精确计量加入引发剂和去离子水,当反应完成后,进行出料操作。HRG胶乳通过泵从反应器中输送到胶乳混合罐中,胶乳混合罐中的HRG胶乳再由泵连续送至絮凝工序,经过乳胶过滤筛筛除不规则胶块后,胶乳进入絮凝罐,同时加入水、蒸汽以及絮凝剂,以稀释和加热胶乳,胶乳在这些条件和搅拌作用下进行絮凝。絮凝的浆料溢流到老化罐,在老化罐中进一步加热并成型和固定尺寸,然后流入浆料罐。

浆料罐中的胶乳经过滤后进入浆料循环罐,浆料循环罐中的浆料经水洗后,由离心机进料泵送到离心机分离脱水,分离出来的水返回絮凝单元循环使用。分离出的湿HRG树脂通过输送器送到转筒干燥器,利用热空气进行加热干燥,物料被干燥后和尾气一起被风机引至集尘料斗,利用脉冲喷射布袋除尘器收尘后,尾气G2由引风机引至20m高排气筒排放。收集的HRG粉料经加料器送到HRG质检料斗,检验合格后送至HRG树脂成品料仓,供掺混单元使用,HRG工艺流程及排放情况见图1。

1.3 HRG絮凝干燥尾气现有治理措施及治理效果

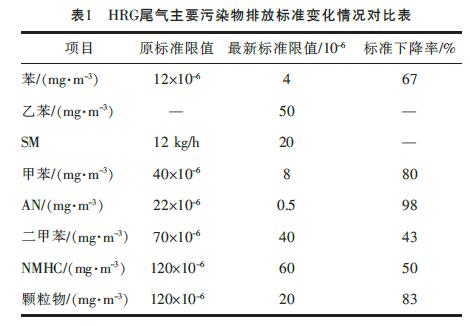

HRG单元现有4条絮凝线,每条风量约12万Nm3/h,共有干燥尾气处理设施3套,其中1#、2#絮凝线干燥尾气经一套两级串联布袋除尘器处理后,通过一根20m排气筒排放,3#、4#絮凝线干燥尾气分别经2套两级串联布袋除尘器处理后通过两根20m排气筒排放,每级布袋除尘效率不低尾气于95%。G2尾气为本次拟处理的HRG单元干燥尾气,HRG单元絮凝线干燥尾气中污染物含有甲苯、乙苯、二甲苯、苯乙烯、VOCs等,当前排放现状及标准对比情况见表1。

由表1看出,ABS生产装置排放需执行的新排放标准较原执行标准大幅收紧,需要新增设施减少工艺尾气有机物排放浓度。

2 预处理+RCO提标改造主要内容

2.1 处理工艺

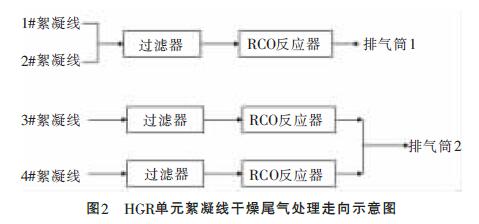

本项目建设3套干燥尾气处理装置,均采用预处理-催化氧化的工艺。HRG单元共4条絮凝线,1#、2#絮凝线配套一台风机、一套尾气处理装置;3#、4#絮凝线各配套一台风机、一套尾气处理装置。处理后的干燥尾气通过两根30m排气筒排放,其中1#、2#絮凝线干燥尾气处理后通过一根排气筒排放,3#、4#絮凝线干燥尾气处理后通过一根排气筒排放。HRG单元絮凝线尾气处理走向示意图见图2。

2.2 工艺原理

蓄热式催化氧化装置(RCO)工艺的原理是有机尾气在催化剂的作用下以较低温度将气态污染物完全氧化,同时回收热能。RCO较其他氧化法具有换热效率高、能耗低及不易产生二次污染等优点。在氧化过程中,催化剂表面活性中心通过吸附反应物形成中间活性物,具有较大的反应活性,从而降低反应活化能,使VOCs组分在较低温度下起燃。同时由于催化剂表面吸附反应物分子,使之富集,较之于气相本体浓度大大增加,加快了反应的进行。VOCs组分与氧之间在催化剂活性中心处发生无焰氧化,生成无害的CO2和H2O,达到去除尾气中的有害物质的目的,同时放出大量热能。催化氧化反应方程式如下:

CXHY + O2 → CO2 + H2O

CXHYNZ + O2 → CO2 + H2O + NO2

2.3 工艺流程说明

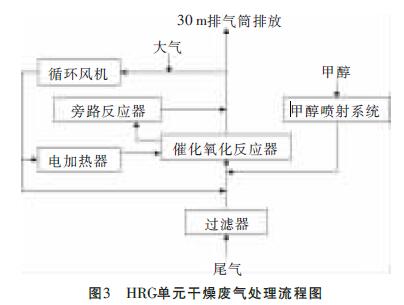

HRG单元絮凝线干燥尾气处理装置主要由预处理单元和RCO反应器组成。干燥单元排出的尾气中含有大量的水汽及杂质,在进入RCO反应器前利用过滤器对尾气中含有的水汽及其他杂质进行预处理分离。除去水汽后的尾气再送入RCO反应器。与传统的固定床催化反应器不同,本项目使用的蓄热式催化氧化反应器将系统的换热部件-蓄热床和反应床层集成于一体,催化剂布置于蓄热床层之上。这种一体化结构与分体式相比,具有热损失小、结构紧凑、节省占地等优势。

预处理后的尾气经工艺风机导入RCO反应器旋转翼的入口,被高温蓄热陶瓷预热升温至300℃后进入催化床层发生催化氧化反应。当完成催化氧化反应后,高温尾气向下流经低温蓄热陶瓷,到达旋转翼出口时温度降至70℃左右后,经排气筒有组织排放。

本项目RCO装置的设计温度为300~500℃。正常运行时,若尾气中VOCs的浓度较低,VOCs氧化反应的释放的热量无法维持RCO反应器的热平衡,则需额外补充热量。本项目新增一台100m3甲醇储罐,并配置甲醇喷射系统,可在尾气中通过甲醇喷射系统加入甲醇燃料,通过甲醇氧化放热以维持RCO反应所需热量。除此之外,还配置一台电加热器,在开车和有机物浓度过低时,通过启动电加热器补充热量。当反应室内温度高于设定高限500℃时,首先逐渐补充稀释空气降低反应室温度,当补加稀释风仍不能降低反应室温度时,逐渐开启高温旁路、使部分高温尾气通过旁路反应器后直排至出口烟道,以减少进口气体的预热量,从而达到降低反应温度的目的。尾气处理流程见图3。

2.4 主要设备

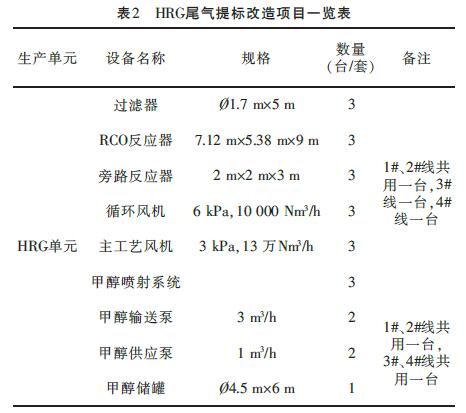

主要设备见表2。

2.5 控制方案

为保证装置的安全性,尤其是对于炉膛运行温度的精确控制,分别设置了电热器比例调节装置、甲醇喷射装置、高温旁路和紧急旁路,使系统在维持最佳的操作条件的同时,防止任何可能发生的超温和低温状况。

(1) 系统启动时,打开空气风机,利用不低于炉膛体积4倍的空气进行吹扫,以防任何可能残存的可燃物的存在;

(2) 运行过程中,当炉膛温度高于设定上限时,开启并调节补充稀释空气阀,降低炉膛温度;

(3) 运行过程中,当炉膛温度高于设定上限时,开启并调节热旁路调节阀,高温气经热旁路反应器后排入烟囱,以释放部分热量,使炉膛温度降低;

(4) 当炉膛温度高于设定的上上限时,紧急旁路开启,尾气经紧急旁路直接排入烟囱。同时开启空气风机对装置进行吹扫,对床层降温保护催化剂;

(5) 运行过程中,当炉膛温度低于设定下限时,开启并调节高浓度尾气调节阀,提高炉膛温度;

(6) 运行过程中,当炉膛温度低于设定下限时,开启并调节甲醇喷射系统,在系统中喷入甲醇,使其氧化放热,提高炉膛温度;

(7) 当炉膛温度低于设定的下下限时,开启电加热器比例调节装置,通过循环风机为系统补充热量,使炉膛温度升高。

3 环境效益分析

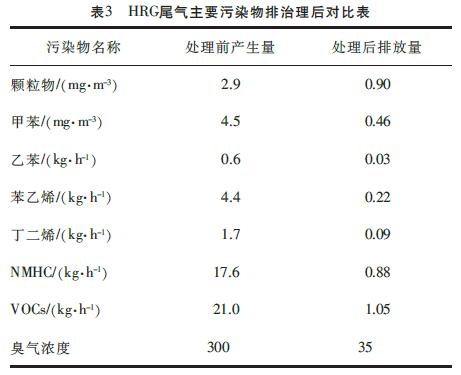

HRG单元干燥尾气经过滤器除去尾气中的水汽、颗粒物等,污染物去除效率约为80%,处理后的尾气再进入RCO装置处理后排放,RCO对各类VOCs污染物的处理效率≥95%,工程治理效果排放状况见表3。

通过治理,HRG絮凝干燥尾气中污染物达到最新排放标准要求,具有较好的环境效益。

4 结语

(1) 低温催化氧化技术(RCO)能够将HRG絮凝干燥尾气中的有机污染物分解为CO2和H2O,处理量大、效率高,并能够有效防止二次污染物产生,污染物分解彻底。

(2) 尾气经过提标改造后符合天津市《恶臭污染物排放标准》(DB12/-059-95)、《天津市工业企业挥发性有机物排放控制标准》(DB12/524-2014)、《合成树脂工业污染物排放标准》(GB31572-2015)等适用标准中最严格的排放限值要求,具有较好的环境效益和社会效益。