银纳米线是一种有较大应用潜力的新一代透明导电电极材料。总结了利用银纳米线制备透明电极常用的旋涂、喷涂和棒涂法3种主要液相成膜工艺,对成膜工艺对膜性能的影响以及其应用潜力进行了分析;介绍了加热、加压和引入介质3类后处理方法,阐述了不同后处理方法对银纳米线透明电极综合性能的影响。

透明电极被广泛应用于太阳能的电池、触摸屏、有机发光二极管(OLED)等电子器件中。透明导电膜层材料大多为透明导电金属氧化物如氧化铟锡(ITO)。在90%以上的透过率(T)下,该材料方阻(Rs)小于100Ω/sq,透光导电综合性能优异。ITO膜的主要缺点是综合成本较高且柔性差等。近年来,几种材料进入了人们视野并有望替代ITO,如金属栅格、纳米金属线随机网格、石墨烯导电薄膜和单层碳纳米管网格等。其中银纳米线(AgNW)随机网格具有更大的成本优势和应用前景。

AgNW透明电极是由银纳米线随机网格构成的导电膜层,膜层中银纳米线随机网格如图1所示。

目前实验室样品优秀的综合性能为方阻5Ω/sq、透过率为92%,其综合性能已优于ITO导电膜层。

AgNW透明电极还具有综合成本更低且柔性好、可弯曲折叠等特点。液相多元醇法制备AgNW的工艺相对简单且成本低廉,适合大规模生产;大面积AgNW透明电极的低成本制备技术在不断推进。

透明电极的主要性能是透光性和导电性。透光性能可由分光光度计测出的膜层透过率T或光导率σOP表征;导电性能可由四点阻值测试法测得方阻Rs或计算得到电导率σDC表征。透光性和导电性能需综合考虑,表征光电综合性能的参数为ΦTE,用ΦTE=T10/Rs计算。电导与光导的比值σDC/σOP也可表征光电综合性能。透明电极还有柔性、环境耐受性等性能要求。

AgNW透明电极的制备技术包括AgNW墨水(分散液)制备、透明电极成膜及后处理等。尽管AgNW的尺寸特征主要决定以它制备的透明电极的透光导电性能,但成膜方法和后处理也对电极的这些性能产生较大影响。本文主要讨论透明电极成膜和后处理等2个工艺步骤,综述3种成膜工艺以及不同后处理工艺的特点,分析它们对AgNW透明电极性能的影响。

1 AgNW透明电极的成膜工艺

为满足使用性能要求,AgNW透明电极应有高的透过率、低且均匀的方阻,同时须有较好的柔性。因此,导电膜层厚度应当均匀且较薄(<100nm),同时与基底能够较好附着。另外,AgNW透明电极工业生产的基本要求是能够大面积成膜,同时成膜工艺效率高、成本低。

目前大多采用液相沉积的方法在基材上制备AgNW透明电极膜层,即利用AgNW墨水或分散液,在基材上沉积AgNW随机网格构成的湿态膜层(湿膜),干燥后再经过一系列的后处理使膜层达到使用性能要求。AgNW湿膜的常用成膜工艺主要有旋涂法、喷涂法和棒涂法等。3种成膜工艺的工艺性能比较如表1所示。

旋涂法是实验室用液相蒸发制备较小尺寸(<100mm)膜层的常用方法,基本工艺及原理是将涂膜液滴在高速旋转的基材表面,涂膜液滴在离心力作用下摊平成膜。旋涂成膜工艺简单易行,能够制备极薄的膜层,是实验室常用成膜手段。旋涂成膜的膜层不均匀来自:

1)涂膜液向外摊平过程中溶剂挥发,沿径向粘度逐渐增大,因此越远离旋转中心膜层的厚度越大;

2)膜层沿径向存在放射状的花纹取向。即便如此,在小尺寸基材上旋涂成膜仍然均有较好的均匀性。但旋涂法在大尺寸基底上很难制得均匀膜层,也不易实现连续生产,因此缺乏工业化潜力。

喷涂法是利用气流与喷涂液体相互作用,雾化喷涂液并将雾状液滴喷洒到基材的成膜方式。本质上喷涂法制备的液膜是由沉积在衬底表面的液滴随机占位、互相堆叠而成,其均匀性依赖于液滴落点位置的概率均匀以及液滴摊开后液饼内部的厚度均匀,一般认为喷涂成膜的均匀性不及旋涂膜层。且简易喷涂装置难以达到理论上的成膜均匀性,实现大面积的均匀成膜需要精确控制喷头移动速度和喷涂液流量,设备成本因此较高。但喷涂法易于实现大面积成膜,且不受衬底表面形状的限制,成膜过程也不会对前一膜层造成破坏。通过增大载荷气体压强、柔化喷涂液表面张力并减缓干燥速度,喷涂能够制备厚度很薄的膜层。喷涂法的最大优势在于易于工业化连续生产。静电喷涂法是一种新型喷涂方法,它使用静电力场雾化并加速喷涂液体,成膜均匀性更好,材料利用率更高,但是设备成本也更高。

棒涂法使用丝棒(也称迈尔棒)作为涂布工具将涂布液在基材上摊平,不同型号的丝棒其绕丝直径不同,一种型号对应一个涂膜厚度。棒涂法的优点是:工艺简单易行,同种溶液使用不同型号的丝棒就能改变成膜厚度;溶液损失率小(一般小于5%);能够制备大尺寸器件且可连续生产。与旋涂法及喷涂法不同,棒涂法更适用于粘度较大的涂膜液。棒涂法制备膜层的主要缺点是膜层厚度很难精确控制,膜层厚度与绕丝直径的关系多由经验确定;另外湿膜厚度偏大,即使用日本OSP公司全新研发的挤压式丝棒也只能制备厚度2μm以上的湿膜。此外,由于涂布液沿丝棒前行方向摊平,单次涂膜制备的膜层有取向性,虽然用纵横交替涂布的办法可消除膜层的取向,但对连续成膜的产品来说工艺实现的难度较大。一般认为棒涂法更适用于膜层厚度精度要求不高的场合。

综上所述,喷涂成膜工艺最可能满足AgNW透明电极成膜的厚度和均匀性要求并同时适应大面积成膜和连续生产,在AgNW透明电极的制备上有较大的应用潜力。

2 透明电极膜层后处理及其对性能的影响

成膜后的AgNW湿膜膜层经后续干燥工艺将溶剂挥发后即得到透明电极膜层。如前所述,导电膜层为银纳米线随机网格,银纳米线之间为点接触,有很大的接触电阻,故膜层的方阻较高。另外膜层与基材的附着较弱,所以透明电极膜层的性能对弯曲等形变很敏感。因此,膜层还需要经过一定的后处理工艺降低膜层的方阻、提高膜层与基底的附着力以及增加AgNW网格连接强度等,以满足透明电极的使用要求。后处理方法很多,按作用机制可归纳为加热、加压以及引入介质3种。

2.1 加热

加热是银纳米线随机网格导电膜层后处理方法中最常用的方法。加热方式分为整体加热和局部加热。前者对包含基材在内的透明电极整体加热处理,后者则是通过辐射加热的方式实现透明电极的膜层表面加热。加热处理方法较为简单,且该法提高膜层导电能力的效果明显。膜层方阻主要源于接触电阻。未经加热处理之前,膜层内AgNW之间的接触可以认为是重力作用下的堆积式搭接,又由于AgNW为液相法制备,在AgNW表面残存有高分子反应物(如聚乙烯吡咯烷酮,PVP),所以经成膜工艺制得的AgNW导电薄膜有较高的方阻。研究表明,200℃、20min的加热处理便可以排出AgNW搭接处的残余PVP使其直接接触,同时还可以使AgNW间的搭接点发生熔焊,实现接触点的冶金结合(如图2所示),使得接触电阻降低。加热处理后膜层方阻可下降2~3个数量级,达到10~100Ω/sq的水平。

整体加热是通过热扩散进行热量输入,加热温度和时间的选择主要由PVP的热物理参数和膜层中AgNW的尺寸确定。PVP粘流温度约为220℃,因此可在高于该温度下除胶。但由于AgNW和基材耐热性的限制,加热处理的温度大多低于该温度。

不同直径AgNW组成的网格,纳米尺寸效应强弱不同[38],加热处理的温度和时间也不尽相同,一般在120~220℃之间。通常AgNW越粗,耐热能力越强,膜层的加热处理温度更高,时间也更长。2012年韩国的Lee等用超长银线(>500μm,直径可能超过500nm)制备的导电膜层,其加热处理工艺是220℃下保温2h。

“辐照纳米熔焊”采用大功率强光短时辐照技术实现膜层中AgNW网格搭接处局部熔化而焊合,使用该技术可避免整体加热处理对柔性基材形成的破坏[40-41]。图3为采用未极化宽谱光源辐照处理[42]前后的AgNW结点TEM照片,对比图3(a)、(b)可见辐照后结点焊合。

辐照纳米熔焊的原理是通过引发AgNW表面离子共振以及在结点处产生高强度电场使结点熔融。结点处产生的热效应大大高于膜层的其他部分,可适用于不耐温的柔性基材。辐照光源可选择普通光源或激光,普通光源有设备要求低、操作简单的优点,激光则热效率更高且易控制输入功率。总体而言,辐照的加热效率比传统的整体加热要高很多。使用大功率激光光源时,只要几秒[44]甚至几十微秒就可以完成辐照纳米熔焊。Garnett等还发现了辐照法的自限制效果,当结点熔焊在一起后,热效应便会减弱至消失,这就避免了过度升温熔断AgNW。

2.2 加压

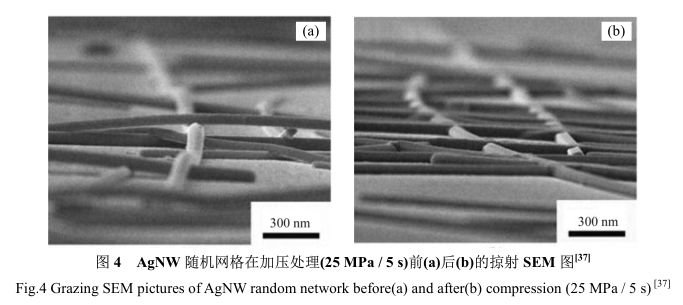

对成膜工艺制得的AgNW导电膜层加压处理也可起到降低方阻的效果。图4为AgNW随机网格在加压处理前后的掠射SEM图。

从图4(a)中可以看出,加压处理前,导电膜层表面并不平整,银线AgNW的搭接处因重叠两层AgNW而更厚些。在膜层表面加以几到几十MPa的均匀压力,搭接处厚度大因此首先受到挤压,两根搭接的AgNW被挤压变形使接触面积增大,压力足够大时AgNW甚至可以使搭接处的凸起压平而相互嵌入形成平面,进一步增加接触面积并且实现AgNW间的物理结合(图4(b)),使接触电阻显著下降。据Tokuno等的研究,在AgNW导电网格上加25MPa的外压保持10s,方阻可从1.8×104Ω/sq降到8.6Ω/sq。

加压处理还可以使膜层厚度更均匀,表面粗糙度降低,改善透明电极的使用效能。外压的施加除通过两片平面硬质片挤压外,工业上常用辊轴滚压来实现。一般来说,加压处理降低膜层方阻的效果比加热处理更明显,且工艺更容易实现。需要指出的是,AgNW之间仍然是物理接触,并没有实现晶格层面的原子接触,因此接触电阻还有进一步降低的空间。

2.3 引入介质

引入介质是指用物理或化学的方法在AgNW导电膜层表面引入其他物质(介质)以改善或提高透明电极的性能。按作用机理可将介质分为粘接介质、导电介质、结点熔焊介质和表面剥蚀介质。

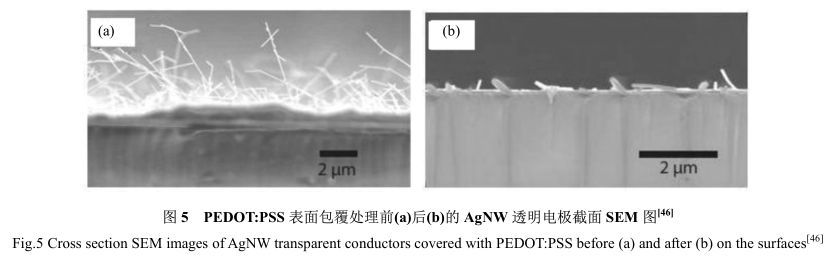

粘接介质一般为高分子材料,存在方式是在AgNW导电膜层表面覆膜。利用高分子溶液的流动性和凝胶后树脂的粘接性在AgNW导电膜层表面成膜,大分子链上的活性官能团与基材表面形成键合,同时大分子链填充于AgNW导电网格的空隙,起粘接导电膜层与基底、保护膜层、降低膜层表面粗糙度等的作用(如图5所示)。

常用的粘结介质材料有聚3,4-乙撑二氧噻吩:聚苯乙烯磺酸盐(PEDOT:PSS)、聚乙烯醇(PVA)、丙烯酸树酯等。表面覆膜的方法简单实用,可采用与AgNW墨水相同的涂膜方法成膜。但覆膜会降低电极的透过率,因此覆膜应尽量薄。例如,Gaynor等在AgNW导电网格上涂覆一层极薄(25~100nm)的PEDOT:PSS层,制备的AgNW有较好的表面平整性和抗弯折性,但透过率只有83%,与Kim等制备的未经覆膜处理的透明电极(透过率92.1%)相比,方阻相同时透光性能更差(两者使用的纳米线尺寸相近,且膜层都经过彻底热退火),说明覆膜会降低透光性能。

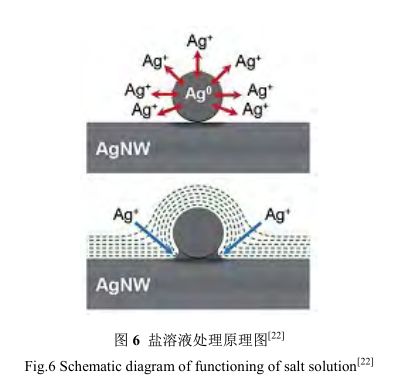

导电介质主要作为桥连物质改善AgNW搭接点的接触。Hu等对AgNW导电网格沉积金的研究表明,在AgNW膜层表面镀金,可使结点电阻明显下降而AgNW本征电阻的变化不大,说明金的主要作用是填充在搭接点的间隙中增加了接触面积。但AgNW表面镀金会降低电极的透过率。PEDOT:PSS也可以用于填充银线结点,与金相比,优点是对透光性能影响小,但导电高分子PEDOT的电导率较小,对结点电阻的降低效果不如金。例如,Ag+在含Cl-离子的盐溶液溶解和析出反应平衡以及表面能降低(如图6示意),AgNW透明电极表面的Ag溶解于盐溶液成为Ag+并优先在结点处析出Ag,使结点电阻降低。简言之,盐溶液起到溶融并焊接AgNW结点的作用,该方法简单易行,只需要将成膜后的电极浸泡在盐溶液中即可。此外,Lu等还提出一种光催化还原Ag+的方法,在结点沉积银,降低效果更好,同时对透光性的减弱也较明显。

结点溶焊介质主要是含Cl-的盐溶液。其原理是也起到焊接AgNW结点的作用。与前一种介质溶焊方法不同的是,Ag+的来源是含Ag+的盐溶液,而不是AgNW本身。光催化还原Ag+离子可使用普通的LED光源,因此易实现且成本低廉。Lu等用这种方法处理制得AgNW透明电极的透过率89.4%、方阻14.9Ω/sq。

表面剥蚀介质用于除去AgNW表面的氧化层。Liu等发现AgNW在成膜过程中存在表面氧化,导致AgNW间接触电阻增大。他们将成膜后的电极放置在20~60℃的浓盐酸蒸气气氛中5~10min,膜层方阻显著下降。依据同样的原理,何鑫等用稀硝酸对导电膜层进行处理,膜层方阻下降95%~97%,透过率提高了3%~4%。然而酸处理的实际效果并不好,方阻的绝对值仍然很大。Liu等制得的导电膜层能达到的优秀的性能是透过率75%、方阻175Ω/sq,而何鑫等所得膜层优秀的性能则分别为73%和45Ω/sq,与满足使用要求的综合光电性能差距仍然较大。

综合上述4种介质的作用机理可以看出,结点熔焊介质的处理工艺简单,光电综合性能改善效果明显。而其他介质处理方法中介质的加入大多以牺牲透光性能为代价提高导电性能,且大部分的实际效果差强人意。因此,在对AgNW透明电极表面进行介质处理时,应权衡利弊,综合考虑。

3 结语

经过十几年的发展,AgNW的制备技术已日趋成熟并且达到较高的性能水平。如何利用优质的AgNW制备高性能的透明电极成为关注的课题。AgNW的成膜方式种类很多,其中旋涂、喷涂、棒涂等是常用的3种。旋涂成膜均匀性好,但不能大尺寸成膜。喷涂成膜及棒涂成膜等工艺简单易实现连续生产。为提高透明电极的综合性能,各种后处理技术也应运而生。后处理技术可分为3类:加热、加压和介质作用。加热处理是通过AgNW间的原子扩散或熔焊降低搭接电阻。加压处理也有降低方阻的效果,同时还增强膜层与基底的附着力。在AgNW导电膜层表面引入其他物质(介质)也可以改善或提高透明电极的性能。按作用机理不同可将介质分为粘接介质、导电介质、结点熔融介质和表面剥蚀介质等。目前实验室制备透明电极的技术方法已经日趋成熟,相信经过不懈探索,优化成膜工艺与后处理方法,能够在不久的将来实现高质量AgNW透明电极的大规模工业生产。